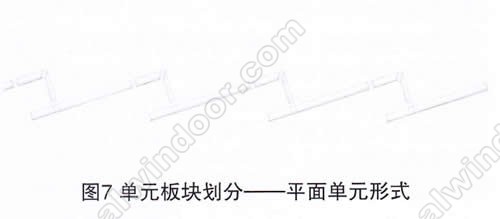

平面單元拼接,是一種比較傳統也比較常見的劃分形式。如圖7所示,單元板塊全部為平面板塊,在折角處和T型對接處插接。此方案的好處是單元板塊的設計、加工和組裝較為簡單,安裝略復雜。但問題是在轉角處插接較為困難,且插接處的密封不易保證。而且每處轉折會有三個板塊,加工組裝和安裝的工作量較大。

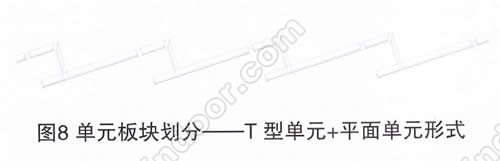

T型單元+平面單元形式,如圖8所示,將正面板塊(包含懸挑飛翼)與折進的板塊合并成一個T型板塊,與內轉角處的小平面單元板塊在轉角處插接。此方案的優勢是將3個板塊合并成2個,T型插接處在工廠內組裝完成,易于控制此處的質量和密封性能。問題是T型板塊的組裝、運輸和吊裝較為復雜,施工效率低,且內轉角處插接的密封質量不易保證。

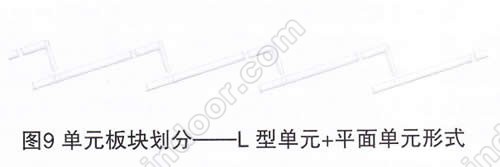

L型單元+平面單元形式,如圖9所示,將正面板塊(包含懸挑飛翼)做成一個平面單元,將兩個小尺寸的板塊(730+900MM)合并成一個內轉角單元。這樣做的好處是簡化了單元板塊,將3個合成2個,更主要的是克服了內轉角處的密封問題。只是轉角板塊的組裝和運輸需要專用的周轉架,運輸成本略有增加。

經過認真思考,權衡利弊,最終確定采用第三種方案,即L型單元+平面單元的板塊劃分形式。實踐證明,此方案是科學的有效的,施工質量得到很好的控制,而且施工效率很高,很好地滿足了現場施工進度要求。

2,單元密封及排水系統的設計

與一般單元式幕墻相同,鋸齒形單元幕墻采用了橫滑形式,采用多道膠條密封,利用等壓原理防水,且采取隱蔽/分層的方式排水。所不同的是,此處要對內轉角、T型插接處以及懸挑玻璃翼板等處的密封加以著重考慮。

前面已經確定了采用L型單元+平面單元的板塊劃分形式,在內轉角處的豎框為一個整體,而非插接形式,從根本上避免了插接豎框的密封隱患。而且轉角單元的上下橫框均通過焊接連成整體,既保證了強度,又保證了密封。

T型對接處采用在上橫框水槽端頭處現場注膠的方式密封,類似于平面單元十字接縫處的密封處理方式,可以有效保證對接處的密封。玻璃飛翼處采用通長橫框外挑形式,上下橫框插接形成的水槽連續并通向飛翼的外端。由于飛翼的外端采用夾膠玻璃收口,上下飛翼外端玻璃之間在現場注膠,因此可形成連續完整的密封。為進一步提高密封可靠性,在中豎框上方位置的橫框水槽內設置了防水封堵,形成水壩,將密封系統分為兩個獨立的部分,分別防水和排水。此外,防水封堵對提高系統的熱工性能也會有一定的幫助。通過工程性能檢測,驗證了系統優越的密封性能,氣密性和水密性均達到儉標準《建筑幕墻》(GB廳21086)規定的5級。

3,系統熱工性能的考慮

雖然采用了熱工性能很高的幕墻玻璃,且采用了隔熱鋁合金型材組成的單元系統,但由于此處幕墻又懸挑飛翼,可能會導致部分鋁框外露,因此熱工性能必須特殊考慮。

這里采取的措施是將飛翼單元的中豎框通過穿隔熱條形式,制成隔熱豎框,隔熱條雙向布置,使豎框露在室外的兩個面都能與室內分開,達到隔熱目的。系統初步設計完成后,通過軟件分析,驗證了系統的綜合熱工性能完全能夠滿足建筑設計要求。系統的防水排水及熱工設計,可參見圖10。

二、夾板點支式玻璃幕墻

夾板點支式玻璃幕墻位于建筑入口處,總寬度為63M,總高度為27.8M,采用雙鋼化雙銀LOw-E中空玻璃,玻璃配置為:12(T)雙銀LOw-E+12Ar十12(T)。標準玻璃板塊尺寸為:3000*1800MM(W*H),最大玻璃板塊尺寸為3000*2400MM(W*H),如圖11所示。此部分幕墻有兩個方面的主要特點:

采用變截面鋼立柱作為幕墻的主支撐結構;

玻璃采用可調節點支式夾板固定在鋼結構上。

1,變截面鋼立柱

作為主支撐結構的鋼立柱截面形式為梯形,且為變截面,鋼立柱按玻璃分格布置,間距3000MM。由于立柱很高(近28M),且考慮實用性和美觀性,因而將立柱的進深方向尺寸設計成隨立柱所受彎矩太小而變化,在中間位置最大,為660MM;在上下兩端較小,最小為310MM。立柱上端固定在H型鋼梁上,下端為活動連接。立柱由20MM厚的鋼板焊接而成,采用連續自動焊接9在工廠內完成鋼立柱的全部加工。

[本文共有 4 頁,當前是第 2 頁]

[本文共有 4 頁,當前是第 2 頁]  [1] [2] [3] [4]

[1] [2] [3] [4]